水性耐腐蚀涂料的防腐蚀原理

日期:2021-07-26 来源:网络

随着环保法规的日益严格,非溶剂型环保涂料得到了快速发展,水性涂料在许多领域已经成功地取代了溶剂型涂料。水性涂料的配方复杂,通常包含多种助剂,而这些助剂常常影响到涂膜的性能,尤其是耐水性与耐化学品性能,迄今对各种助剂、颜填料与漆基之间的相互作用还不是完全了解,但作为防腐涂料对涂膜的性能要求通常较高,因此水性防腐涂料的技术难度较大,其发展相对比较缓慢,但随着环境压力的增加,以及涂料技术的发展,经过较长的发展历程,水性防腐涂料已经逐渐被人们所接受。

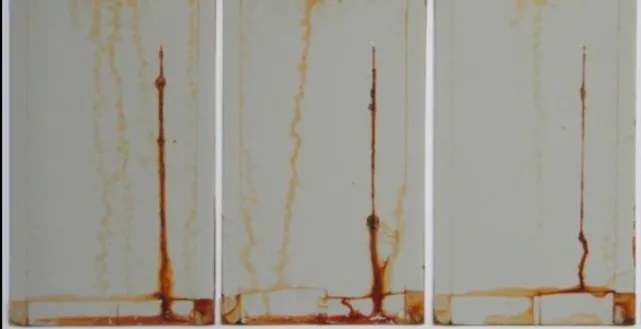

水性防腐涂料的防腐作用机理按照目前的看法主要是依靠涂料中树脂的反应基团,活性颜料或铁锈转化剂与锈层中活泼有害的成分反应,生成稳定的抑制化合物,从而使整个锈层成为涂料中稳定的具有保护性的填料。涂料中各种不同活性防锈颜料的适当配比和填料的配合,可使整个带锈层具有较好的防锈性、耐久性和物理机械性能。

水性涂料的防腐机理

涂料防腐是采用涂料以各种涂布方法在被保护底材上覆盖有机合成材料或无机材料的方法。防腐涂料形成的涂层在一定程度上具备了电化学防腐蚀和覆盖层的功能。

涂层的防护作用与防腐机理

金属腐蚀是指金属材料受到环境介质的化学作用或电化学作用而损坏的现象。金属一般是由处于稳定态的矿石经过消耗能量的冶炼、电解等过程而制得的,因此,金属本身具有释放出能量,恢复到低能而稳定的原始状态的倾向,故金属材料的腐蚀在化学热力学上是一个自发的过程,即金属具有腐蚀的自然趋势。

有机涂层的应用与发展有数千年的历史,古人用天然树脂和矿物质等材料制成油性漆,对器具进行装饰和防护处理。随着钢铁等金属材料的广泛应用,有机涂层防腐蚀开始作为一门学科出现并得到发展。有机涂层防腐蚀机理的研究,也极大地促进了防腐涂料的发展。

涂膜的缓蚀、钝化作用

防腐蚀涂层中通常含有缓蚀、钝化作用的化学型防锈颜料,与金属表面发生作用,例如钝化作用、磷化作用等,产生新的表面膜层,即钝化膜、磷化膜。这些薄膜的电极电位较原金属为正,使金属表面部分或全部避免成为阳极的可能性。同时,由于薄膜上存在许多微孔,便于成膜物质的附着,可以阻止锈蚀在涂膜被破坏的方向向外扩展。当有微量水存在时,颜料就会从涂层中离解出具有缓蚀功能的离子,通过各种机理使腐蚀电池的电极极化,抑制腐蚀进行。

电化学保护作用

通过在涂料中添加一些电位比基体金属活泼的金属作为填料,当电解质渗入涂层到达金属基体时,金属基体与电负性金属填料形成腐蚀电池,填料作为阳极首先发生溶解,达到保护基体的作用,这就是作为的牺牲阳极保护阴极,这类涂料称为牺牲型涂料。如富锌防腐涂料中的锌粉则起到牺牲阳极的作用。

涂层对底材应具有良好的附着力与湿附着力

漆膜对底材的附着力主要由分子间的物理吸引(次价力或范德华力)构成:漆膜与金属界面的静电引力、成膜物质的极性分子或极性基团在金属表面的吸附作用、成膜物质与粗糙金属表面的机械粘附作用等。湿附着力是指涂装于底材上的漆膜在水中浸泡一定时间后的附着力,近年来认为漆膜的湿附着力与涂层的防腐蚀性的关系更大,大倏榷昭等人认为漆膜在金属表面良好的湿附着力是涂料具有良好的防腐蚀性能的基础。漆膜对底材的附着力差,水透过漆膜之后,可以在漆膜/金属界面形成水膜,从而为形成腐蚀原电池创造了条件。涂层的附着力低,金属的非保护面积增多,腐蚀速度加快。涂层对底材的附着力主要决定于成膜物质的化学结构、在成膜过程中产生的内应力等,同时某些颜填料对涂层的附着力也有影响。

水性防腐涂料的分类

水性防腐涂料可分为单组分防腐涂料和双组分防腐涂料。水性单组分防腐涂料常见的有水性丙烯酸涂料、水性聚氨酯涂料等;水性双组分防腐涂料常见的有水性双组分聚氨酯涂料、水性双组分环氧涂料等。

水性双组分环氧涂料

水性双组分环氧涂料是将环氧树脂进行水性化,使其以微粒或液滴的形式分散在以水为连续相的分散介质中而配得的稳定分散体系。水性环氧乳液可以与固化剂发生交联反应,从而获得交联密度极高的涂膜。

水性双组分环氧涂料由于其出色力学性能、附着力、防腐性能,广泛应用到重防腐、轻防腐等领域。

水性双组分聚氨酯涂料

水性双组分聚氨酯涂料是一种新的环境友好型涂料,它主要由含羟基的水性多元醇和含异氰酸酯基的固化剂组成。由于水性双组分聚氨酯涂料以水为介质,并将双组分溶剂型涂料的高性能和水性涂料的低VOC含量结合起来,因此,近年来水性双组分聚氨酯涂料的研究开发变得十分活跃。

水性单组分防腐涂料

水性单组分防腐涂料是应用最早、用量最大的水性防腐涂料,其最大优点是以水为分散介质,作为涂料使用时不含液体有机填料,在成膜过程中只是水分挥发到环境中,符合环保的要求,且施工简单。具有很好的干性,能常温干燥。但与水性双组分聚氨酯涂料相比,水性单组分防腐涂料的力学性能、耐水性、耐化学品性及耐溶剂性等都不理想,涂膜的硬度、光泽度和鲜艳性也较低。因此,水性单组分腐蚀涂料在防腐蚀领域的应用受到很大的限制。

相关内容 Related

- 垃圾焚烧不容忽视的设备腐蚀问题及耐高温防腐涂料22-05-07

- “双碳”目标将推动垃圾焚烧产量与技术发展,附垃圾焚烧发电工艺22-05-05

- 水性油墨中,缺乏控制的PH值会对水性油墨的黏度造成多大影响?22-04-12

- 涂料变色的原因何在?如何预防其变色?22-04-07

- 水性油墨在使用过程中常见的九种问题22-03-29

- 打造绿色生态建筑,光伏与建筑间的跨界融合22-03-18